某铜选厂磨浮工艺采用一段磨矿,矿石的解离度一直制约着两种主产品铜、硫的分离 和最终精矿的质量及回收率。为了提高铜、硫精矿的质量和回收率,该选厂在多年的生产实践中采取了一系列措施,收到了较好的 。

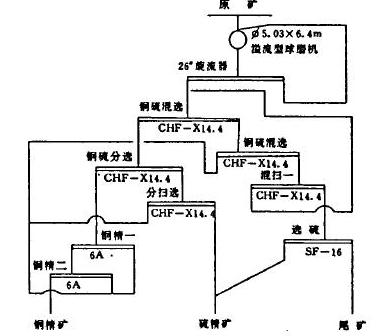

原磨浮设计流程,参考前期原矿多为氧化矿和混合矿,粗碎后进行洗矿采用泥砂分选、砂矿两段磨矿、铜硫混合浮选的流程;后期处理单一硫化矿,采用铜硫混合浮选流程。但是,经两个多月的试生产证明原设计的工艺流程通而不畅,生产不能正常进行,因此,投产后被迫采用原矿不经选矿、进行一段磨矿、铜硫混合浮选流程(见下图)。该流程组织生产达六年,虽经过不断地流程改造,生产能力逐渐上升,但精矿质量不理想,铜、硫回收率也难于同时兼顾。

现场流程考查表明,铜在尾矿中的损失达10~12个回收率,主要为原矿中的氧化铜和易过粉碎的次生硫化铜;损失于硫精矿中的铜回收率一般在6~8%之间,主要以连生体的形式存在。总硫精矿由混选尾矿的选硫泡沫产品与分离硫精矿组成,硫精矿中的铜损失主要集中在分离硫精矿中,损失的这部分铜矿物多以连生体的形式存在于分离硫精矿中,主要是铜矿物——黄铁矿和铜矿物——脉石的连生体,占该铜矿物的75~80%,粒度相对较粗。

1、浮选工艺的改进

投产初期,混合浮选工艺生产近6年,选矿指际难于再上台阶。后该厂在选厂两个浮选系统进行混合浮选和分步优先浮选流程的工业性生产对比试验。吸取两种流程的优点,根据矿石的特性,采用了部分晚合浮选流程(见图2)。该流程增加了混粗选作业槽数,克服了全混合浮选流程混粗选时间不足的缺点;吸收了优先选铜早收快收的优点,可适当提高混粗选作业的碱性,以控制混合粗精矿产率,减轻铜、硫分选作业的压力,同时在混粗选作业加少量选择性好的丁铵黑 (约为黄 用量的五分之一)。混祖选尾矿采用新增的浮选机选硫,该选硫作业配予矿山酸性废水选硫, 良好。

2、石灰乳添加系统的改造

矿石中黄铁矿含量高,矿石酸性大,有时入磨矿石的PH只有3~4,入选矿浆PH只有5左右。磨浮工艺中,抑制剂和调整剂采用石灰,多年的生产实践表明, 是良好的。

原设计只有一个供给系统,生产中常发生供给紧张的矛盾,影响粗选的 和分选效率,最终影响铜、硫精矿的质量和回收率。为此,增建了一个石灰制乳系统,但是,随着生产能力的稳定和大量老窿矿的采出,石灰乳供给仍满足不了生产需求,表现在贮存量小,石灰的溶化时间不足,石灰乳浓度不稳定和流量不易控制等等。后该厂自行设计再建造了一个大型石灰乳搅拌槽,两年多的生产证明, ,不仅满足了浮选的需要,而且稳定了粗选和铜、硫分选作业,对提高选别指标帮助很大,同时节省了电耗和维修费。

通过不断努力,整个浮选条件有所改善,现行磨浮工艺采用一段磨矿后铜、硫部分混合浮选,混合粗精矿再铜、硫分离的原则流程,经实践,该流程较合理,因此,近几年,该选厂选矿技术指标稳中有升。