某铜硫矿原采用的选矿工艺为一段优先浮选工艺,生产过程中,硫回收率较低,其他矿物质的回收率也不尽人意,且存在诸多其他问题。通过对现状分析,该选矿厂对原选矿工艺进行了改造,最终取得了可喜的 。

1、生产现状

目前选厂采用一段闭路磨矿优先浮选工艺,磨矿细度-0.074mm占62%左右,捕收剂为单一的黄 ,起泡剂2#油,采用石灰作为pH调整剂,为提前抑制黄铁矿,大量石灰加入球磨机内,由于是人工控制,现场浮选作业pH值通常在11以上,选硫时无酸化工序来降pH值(活化硫),硫难以上浮,采用大量黄 强化捕收,硫的回收率仍然很低。

2、存在问题

(1)一段磨矿的磨矿工艺,细度提不高,-0.074mm只有62%左右,有用矿物黄铜矿单体解离度只有71.72%。

(2)优先选铜,调整剂石灰用量大,难免高碱性作业,pH值多在11以上,选硫时黄铁矿难以上浮, 剂消耗特别大,硫回收率仅有21.47%。

(3)球磨机内加入大量石灰,对可浮性差的铜以及铜矿物中金银均起到抑制作用,不利于贵重金属金、银回收率提高。

(4)捕收剂为单一的黄 ,其选择性差,对铜、金的回收极为不利。

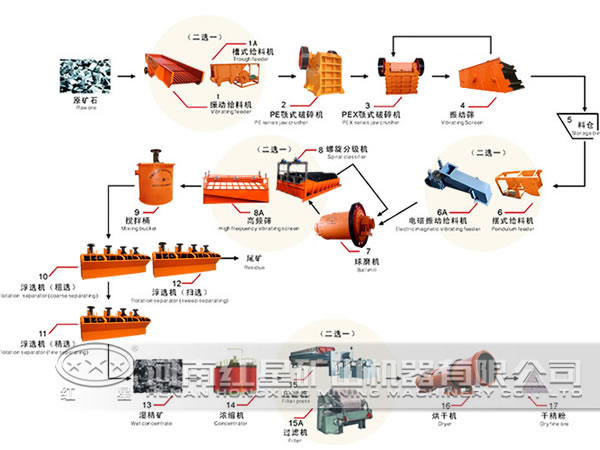

通过分析试验,该选矿厂对原工艺进行了改造,一开始采用的是部分优先部分混合再磨流程,该工艺及 剂制度见图1。

图1

部分优先部分混合浮选工艺,就是分先后进行选别,这样既可防止次生硫化铜矿物过磨,又可将一部分嵌布粒度细的铜矿物磨细加以回收,从而提高这两种金属的回收率,此工艺,试验、理论都说明是可行的,能取得较好的选矿指标。

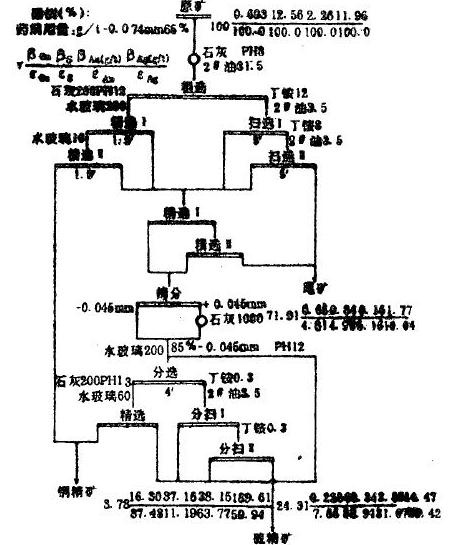

在实际操作中,粗Ⅰ的括泡量很难控制,产率大、造成分离难度大、质量提不高。为避免粗Ⅰ作业对分离的影响,后取消粗Ⅰ作业,让混精全部经过再磨分级,将单一捕收剂黄 改为SN-9#、Z200、黄 三种捕收剂同时使用,在粗选和分离精选作业中添加少量SN-9#(10-15g/t)、Z200(3-5g/t)。鉴于这两种 剂选择性较好,有利于铜的上浮和铜硫分离,改进后流程经一旬连续生产、取得较好指标,中间铜硫质量和回收率均有大幅度提高,充分显示粗精矿混合再磨流程更适合工业生产。最终选用的粗精矿混合再磨流程见图2。

图2

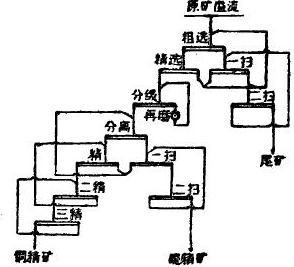

总的来说,该厂最终从试验、生产实践诸因素出发,最终采用一段磨矿、混合浮选粗精矿再磨、铜硫分离工艺。实践证明,该工艺是合理的, 了原工艺存在的问题,各矿回收率明显提高。